Пиролиз и переработка отработанных шин - это использование принципа термического крекинга, при котором отработанные шины помещаются в промышленную среду с низкой температурой, слегка отрицательным давлением и недостатком кислорода, а тепловая энергия используется для превращения отработанных шин из высокомолекулярных веществ в низкомолекулярные, такие как шинное масло, сажа и пиролизный газ.Система пиролиза шин

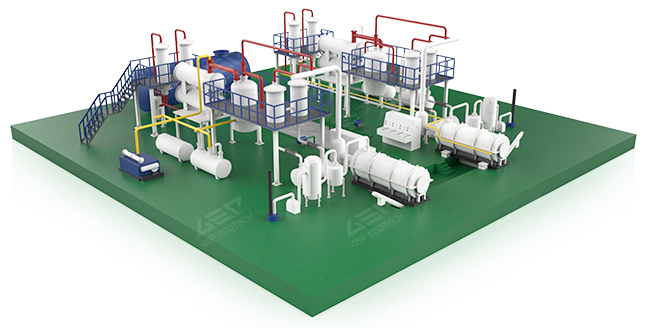

Процесс пиролиза и переработки масла периодического действия - это процесс, в котором отработанные шины помещаются в пиролизную печь для нагрева и пиролиза, а после сбора шинного масла и пиролизного газа твердые продукты (сажа и стальная проволока) выгружаются при более низкой температуре для периодического производства. Производственный цикл периодического процесса обычно составляет 24 часа, а сам процесс включает такие этапы, как подача сырья, очистка масла, охлаждение реактора, выгрузка шлака и вытягивание стальной проволоки.

Комплект оборудования для прерывистой обработки и переработки нефти с производительностью 15 тонн в день обычно стоит около CNY 300 000, что имеет относительно низкий порог и подходит для инвесторов с относительно небольшим начальным капиталом для входа в отрасль.

Производственные партии и объем выпускаемой продукции можно гибко регулировать в соответствии с реальными потребностями. В случае промышленного межсезонья оборудование можно запускать и останавливать по мере необходимости, чтобы избежать простоя оборудования и нерационального использования ресурсов.

Благодаря простому и интуитивно понятному интерфейсу управления, операторы могут приступить к работе после короткого периода обучения, что снижает затраты на оплату труда.

Структура оборудования относительно проста, технология зрелая и надежная, изнашиваемых деталей немного, ремонт и обслуживание относительно просты, а стоимость обслуживания низкая.

Уровень добычи масла в основном стабилен и составляет около 40%. Благодаря разумной эксплуатации и оптимизации оборудования, эффективность производства масла можно еще больше повысить.

Существует несколько методов выгрузки шлака, которые позволяют осуществлять автоматическую выгрузку шлака без ручной очистки шлака и обладают высокой безопасностью; установите предохранительные клапаны, устройства контроля температуры и т.д., чтобы предотвратить несчастные случаи.

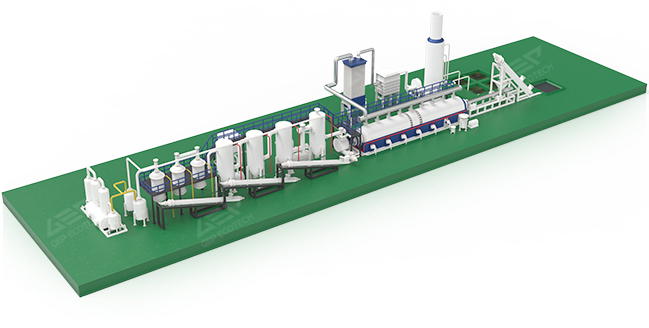

Непрерывный процесс пиролиза использует технологию термического крекинга для переработки отработанных шин в масло, газ, технический углерод и стальную проволоку. Нефть и газ конденсируются в пиролизное масло, а неконденсирующийся газ используется для отопления. Твердые остатки непрерывно выводятся через специализированную систему. Этот процесс характеризуется бесперебойной работой, антикоксовой конструкцией, динамическим уплотнением, контролем микродавления, постоянной температурой крекинга, рециркуляцией дымовых газов, рекуперацией отработанного тепла, а также автоматизированным мониторингом и управлением.

можно обеспечить круглосуточную непрерывную подачу и непрерывную выгрузку шлака. Шлак можно выгружать, не дожидаясь остывания реактора. Обычно реактор работает непрерывно в течение 45-50 дней, что значительно сокращает время простоя и повышает коэффициент использования оборудования и эффективность производства. А затем увеличивайте производительность, чтобы удовлетворить потребности индустриализации.

Полностью непрерывное оборудование для переработки нефти работает при стабильных параметрах процесса и может непрерывно производить продукты с высокой добавленной стоимостью неизменного качества, что способствует повышению продаж. Роторная конструкция реактора позволяет равномерно нагревать сырье, а плотность, вязкость и другие показатели масла стабильны и превосходны, что делает его основным сырьем для переработки нестандартного дизельного топлива; сажа также чище, лучше отвечает требованиям глубокой переработки и имеет более высокую рыночную стоимость.

В процессе переработки нефти образуется большое количество неконденсирующегося газа на основе метана, теплотворная способность которого близка к теплотворной способности природного газа. Помимо необходимости подогрева топлива на начальном этапе переработки, его можно использовать для подогрева топлива на протяжении всего процесса. Избыток газа также может быть использован котлами на территории завода, чтобы добиться рециркуляции энергии.

Оснащенная интеллектуальной системой управления, производственная линия требует всего 1-2 человек для управления, с высокой степенью автоматизации, снижая количество ошибок при ручном управлении и экономя трудозатраты.

Оборудование имеет полностью закрытую конструкцию, что позволяет эффективно предотвратить утечку отработанного газа, отработанной жидкости и остатков отходов, а также контролировать источник загрязнения; оно также оснащено системой очистки выхлопных газов для очистки выхлопных газов и снижения уровня загрязнения.

Автоматизированная система управления отслеживает температуру, давление и т.д. в режиме реального времени и может обеспечить раннее предупреждение и автоматическую регулировку в случае возникновения отклонений, избегая скрытых опасностей и обеспечивая безопасность производства.

| Непрерывный тип (1 комплект на 50 TPD) | Тип партии (4 комплекта по 15 TPD) | |

| Отработанные шины | 62T x 1900 CNY/T=117800 CNY (62T tires get 50T Rubber Granules) | 62T x 1900 CNY/T=117800 CNY |

| Топливо |

Heavy Oil: 0.8T × 4900/45 CNY=87 CNY (Tire oil is used for 8 hours every one and a half months, only for pre-heating purpose) |

Batch equipment runs for 45 days and 35 days 4 Units x 0.4T x 4900 CNY=7840 CNY |

| Потребление электроэнергии | Pyrolysis: 120kW/h × 24h × 0.8 CNY/kWh=2304 CNY | Pyrolysis: 4 Units x 45kW/h x 24h x 0.8 CNY/kWh=3456 CNY |

| Shredding: 650kW/h × 12h × 0.8 CNY/kWh=6240 CNY | 0 | |

| Потребление воды | Почти нет потребления | Почти нет потребления |

| Стоимость труда | 6 Workers x 300 CNY x 2 Shifts=3600 CNY | 10 Workers x 300 CNY x 2 Shifts=6000 CNY |

| Износостойкие детали | 300 CNY/Day | 600 CNY/Day |

| Стоимость | 130331 CNY/Day | 135696 CNY/Day |

| Пиролизное масло | 62T × 0.4 × 4900 CNY=121520 CNY | 62T × 0.4 × 4900 CNY=121520 CNY |

| Стальная проволока | 62T × 0.18 × 2700 CNY=30132 CNY | 62T × 0.18 × 1800 CNY=20088 CNY |

| Черный карбон | 62T × 0.3 × 950 CNY=17670 CNY | 62T × 0.3 × 750 CNY=13950 CNY |

| Доходы | 169322 CNY/Day | 155558 CNY/Day |

| Прибыль | 38991 CNY/Day | 19862 CNY/Day |

Примечание: Эти данные основаны на данных по Китаю в качестве справочного примера, а реальная ситуация в разных странах и регионах должна превалировать.

У нас есть современная интеллектуальная производственная база площадью 66000 м2, оснащенная различными крупными и средними станками с ЧПУ и передовыми технологиями обработки и производства, которая может удовлетворить потребности в инновациях в области исследований и разработок и модернизации процессов полного комплекта оборудования для пиролиза шин и переработки нефти, а также обеспечить стабильную эффективность производства и гарантию качества при изготовлении оборудования.

Наша команда состоит из профессионалов с многолетним опытом работы в отрасли, богатым опытом реализации проектов и техническими возможностями, особенно квалифицированных в области точного контроля температуры пиролиза. Мы установили отношения сотрудничества с клиентами из более чем 70 стран на шести континентах, обеспечивая высокую эффективность реализации проектов, сильные возможности контроля затрат, высокую безопасность эксплуатации и работы, а также способность поставлять продукцию в срок с гарантией качества и количества.

Наша служба стремится максимально повысить эффективность всего оборудования для пиролиза и переработки шин в масло. Мы предоставляем клиентам услуги, охватывающие весь жизненный цикл оборудования, включая разработку решений, техническое руководство, установку и ввод в эксплуатацию, обучение работе, поставку аксессуаров, ремонт резаков и т.д., чтобы своевременно удовлетворять потребности клиентов.

From a technological perspective, both the entire tire and the cut tire can be directly put into the furnace for production. However, in practical applications, whether for transportation needs or during loading of the main furnace, it is desirable to compress the volume of waste tires as much as possible in order to load more waste tires in the limited mainstream space.

So what is more common on the market now is tire cover, which involves cutting off both sides of the tire and putting the part in contact with the ground in the middle together as the tread. This way, the original position where one tire was placed could potentially accommodate six to seven, or seven to eight tires, thus maximizing the use of the space inside the main furnace; It is also more convenient to load materials through machines or manual loading.

Dioxins are mainly caused by the presence of chlorine sources and incomplete combustion in substances. Oxygen, chlorine, and metal elements are essential conditions for the formation of dioxins. Among them, chlorine sources (such as PVC, chlorine gas, HCl) are precursors for the production of dioxins, while metal elements (such as Cu, Fe) are catalysts for the production of dioxins. When the combustion temperature is below 800℃ and the residence time of the flue gas is less than 2s, some organic matter in the combustion material will react with molecular chlorine or chlorine free radicals to produce dioxins.

The temperature of the pyrolysis process designed by our company is between 200~450℃, and the pyrolysis process is in an oxygen-deficient environment, not combustion; The waste tires of large or small vehicles used for pyrolysis do not contain organic or inorganic chlorine (additives used in tire production do not contain chlorine, and rubber is mainly made of natural rubber and synthetic rubber, both of which are non chloroprene rubber); At the same time, there are no metal cations as catalysts, so the pyrolysis process does not have the conditions to generate dioxins, which is very environmentally friendly.

Temperature: Temperature not only affects the pyrolysis process, but also the proportion of pyrolysis products. When the temperature is low, it can reduce the occurrence of secondary reactions of large organic molecules, generate more molecular chains above C5, and increase the oil content. As the temperature increases, while large molecules continue to pyrolyze, small molecules also undergo secondary polymerization reactions, resulting in an increase in olefin gases, a decrease in oil content, an increase in combustible gases. In addition, the composition of carbon black gradually decreases with the increase of temperature.

Temperature rise rate: The influence of temperature rise rate on pyrolysis is mainly reflected in the composition ratio and productivity of pyrolysis products, because the increase of temperature rise rate directly affects the mass transfer rate of pyrolysis products. Generally speaking, when the temperature rise rate is high, the pyrolysis time of waste rubber is short, and the proportion of gas in the pyrolysis product composition is relatively large, while the proportion of solid carbon black and oil is relatively small. In the case of low temperature rise rate, the pyrolysis time of waste rubber is long, and the organic matter at the beginning of pyrolysis will combine with each other to form stable solids, increasing the solid income rate.

Pyrolysis time: The longer the pyrolysis time, the longer the residence time in the pyrolysis chamber, and the more thorough the pyrolysis reaction, but the lower the pyrolysis efficiency; Moreover, the residence time in the pyrolysis chamber is relatively long, which increases secondary reactions and is not conducive to improving the quality of pyrolysis products.

Rubber size: If the size of the waste rubber is small, the heating area during the pyrolysis process is large, the heat transfer rate is fast, the pyrolysis reaction rate increases, and the pyrolysis will be uniform; If the size of waste rubber is large, the heat transfer rate is low, the pyrolysis time is long, the secondary pyrolysis reaction is easy to increase, and the pyrolysis effect will be poor. Therefore, in order to obtain better pyrolysis products, a shredder is usually used to shred the waste rubber first.